1 Описание и работа

Указания, отмеченные такой рамкой, необходимо выполнять, чтобы исключить получение травм при работе с хроматографом или повреждение оборудования.

1.1 Назначение

Устройство продувки флаконов (далее устройство) предназначено для продувки флаконов или виал с целью удаления остаточного количества примесей анализируемых веществ, содержащихся в воздухе помещения и объеме газовой части виалы. Принцип продувки заключается в замещении газовой фазы во флаконе (виале) до или после герметичного закупоривания. Устройство обеспечивает формирование расхода газа во время продувки.

Эксплуатация устройства осуществляется в закрытых лабораторных и других помещениях, в которых горючие газы и легковоспламеняющиеся жидкости могут быть в количествах, недостаточных для создания взрывопожароопасной смеси:

при температуре окружающего воздуха от 10 до 35°С, относительной влажности не более 80 %, атмосферном давлении от 84 до 107 кПа (от 630 до 800 мм рт. ст.);

содержании примесей в окружающем воздухе в пределах санитарных норм, регламентированных ГОСТ 12.1.005.

1.2 Технические характеристики и комплектность

Технические характеристики и комплектность в соответствии с паспортом на Устройство продувки флаконов 214.5.883.067ПС.

1.3 Устройство и работа

Устройство может содержать непринципиально модернизированные части в соответствии с новыми разработками или могут быть подвергнуты несущественным непринципиальным доработкам, не влияющим на технические характеристики и требования безопасности, неотраженным в настоящем документе.

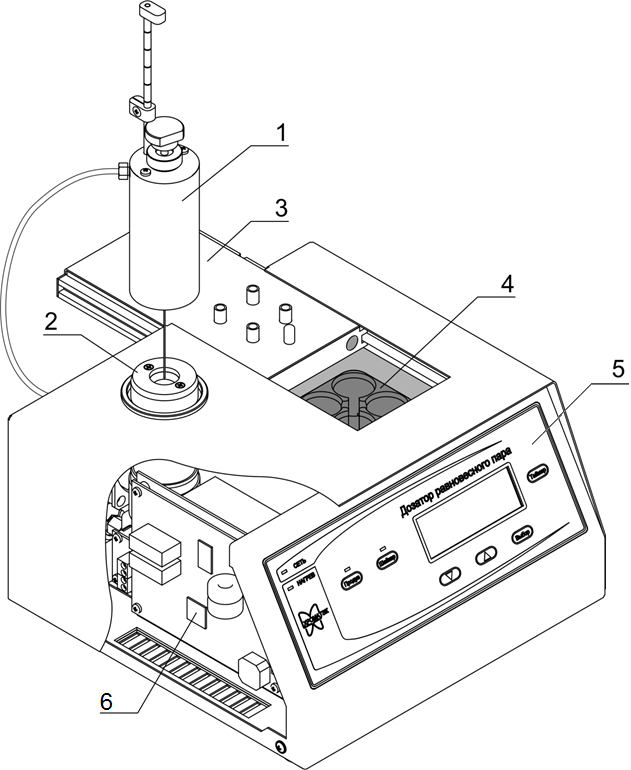

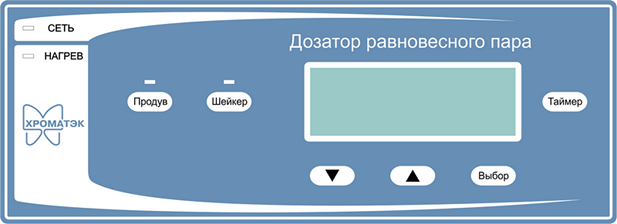

Общий вид устройства показан на рисунке 1.

1 – Трубопровод 6.457.209; 2 – Регулятор давления 5.157.003-05; 3 – Вентиль 6.451.008; 4 – Пневмосопротивление 5.150.010-07

Рисунок 1 – Устройство продувки флаконов. Общий вид

Основными функциональными узлами устройства являются трубопровод, на котором устанавливается продувочная игла, механический регулятор давления, пневмосопротивление и входной вентиль для перекрытия потока газа.

Схема газовая принципиальная устройства показана на рисунке 2.

Вн – Вентиль 6.451.008; РД – Регулятор давления 5.157.003-05; ПС – Пневмосопротивление 5.150.010-07; Т – Трубопровод 6.457.209

Рисунок 2 – Схема газовая принципиальная

При заполнении пробой виал, газовая фаза внутри виал заменяется газом, поступающим из устройства. Далее закупоренная виала с образцом термостатируется, после чего из неё отбирается газовая фаза для анализа на хроматографе.

2 Использование по назначению

2.1 Меры безопасности

К работе с устройством допускаются лица, изучившие настоящее руководство и прошедшие проверку навыков работы на рабочем месте.

Техническое обслуживание допускается проводить только при перекрытой газовой магистрали.

При работе с горючими, вредными и агрессивными газами должны соблюдаться меры противопожарной безопасности по ГОСТ 12.1.004-91, а также меры, предусмотренные в специальных инструкциях, разрабатываемых потребителем (в соответствии со спецификой применяемых веществ) на основании ГОСТ 12.1.007-76.

При длительных перерывах в работе следует перекрывать газовую магистраль.

2.2 Подготовка к работе

Установить устройство на горизонтальной поверхности.

К входному штуцеру вентиля подключить газовую линию. Давление газа на входе в устройство 0,4 – 0,44 МПа.

В качестве продувочного газа используют газ-носитель или каталитически очищенный с помощью фильтров 10.0 или 20.0, воздух.

Отрегулировать расход продувочного газа, для чего:

К выходу трубопровода 6.457.209 подключить измеритель расхода газа (или мыльно-пленочный расходомер);

Открыть вентиль подачи газа, повернув его против часовой стрелки до упора;

Поворотом регулировочного винта регулятора давления выставить необходимый расход продувочного газа, контролируя его измерителем расхода.

Рисунок 3 – Регулировка расхода продувочного газа

Рекомендуемый расход продувочного газа 50 – 100 мл/мин.

2.3 Порядок работы

Установить продувочную иглу на трубопровод 6.457.209.

Разместить виалу с образцом перед устройством.

Подвести продувочную иглу устройства к горлышку виалы.

Открыть вентиль подачи газа, повернув его против часовой стрелки до упора.

Продуть виалу в течение нескольких секунд.

После продувки перекрыть вентиль подачи газа, повернув его по часовой стрелке до упора.

Для продувки закупоренной виалы необходимо сначала проколоть септу виалы свободной иглой (для обеспечения обмена газовой фазы). Затем проколоть септу виалы продувочной иглой устройства и произвести продувку.

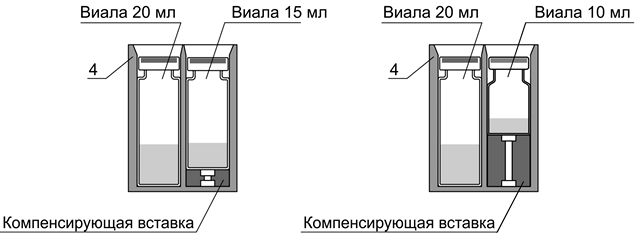

Варианты использования устройства при продувке виал показаны на рисунке 4.

а) Продувка виалы с пробой перед закупориванием, б) продувка герметично закупоренной виалы

Рисунок 4 – Продувка виал

В качестве продувочных игл допускается использовать любые иглы для одноразовых шприцев с типом соединения Luer Loсk.

В процессе продувки виалы иглы не должны касаться жидкости.

3 Техническое обслуживание

Техническое обслуживание устройства выполняют, как правило, при потере герметичности узлов устройства.

Техническое обслуживание включает в себя следующие операции:

замена уплотнителей в штуцерах;

проверка герметичности.

Герметичность проверяют смачиванием этанолом мест возможных утечек или манометрическим методом по ГОСТ 25136-82.

Утечки устраняют подтягиванием соответствующих соединений. При необходимости заменяют элементы уплотнений.

4 Транспортирование и хранение

При транспортировании должна быть обеспечена защита транспортной тары от атмосферных осадков.

Транспортирование и хранение при условиях 5 по ГОСТ 15150-69:

температура окружающей среды от минус 50 до плюс 50 °C;

относительная влажность воздуха до 98 % при 35 °C;

наличие в воздухе пыли и паров агрессивных примесей недопустимо.

Упаковку хранить до истечения гарантийного срока.

Упаковку с изделием выдержать в течении не менее 4-х часов после транспортировки или хранения при отрицательных температурах.

5 Сведения о рекламациях

В случае отказа в работе устройства в период гарантийного срока эксплуатации следует:

составить технически обоснованный акт рекламации о несоответствии техническим характеристикам;

сделать выписки из раздела "Свидетельство о приемке";

указать дату ввода в эксплуатацию, организацию или лицо, производившую пусконаладочные работы;

указать проведенные мероприятия по техническому обслуживанию.

АКТ следует направить по адресу:

424000 г. Йошкар-Ола, ул. Строителей 94, СКБ "Хроматэк".

Телефон/факс: (8362) 68-59-16.

Телефоны:

| Технический директор | 68-59-04. |

|---|---|

| Конструкторский отдел | 68-59-09, 68-59-37. |

| Отдел маркетинга | 68-59-18. |

| Ремонтно-эксплуатационная служба | 68-59-19, 68-59-32. |

| Коммерческий отдел | 68-59-69, 68-59-70. |

E-mail: mail@chromatec.ru.

Для корр.: РФ, Марий Эл, 424000, г. Йошкар-Ола, главпочтамт а/я 84.